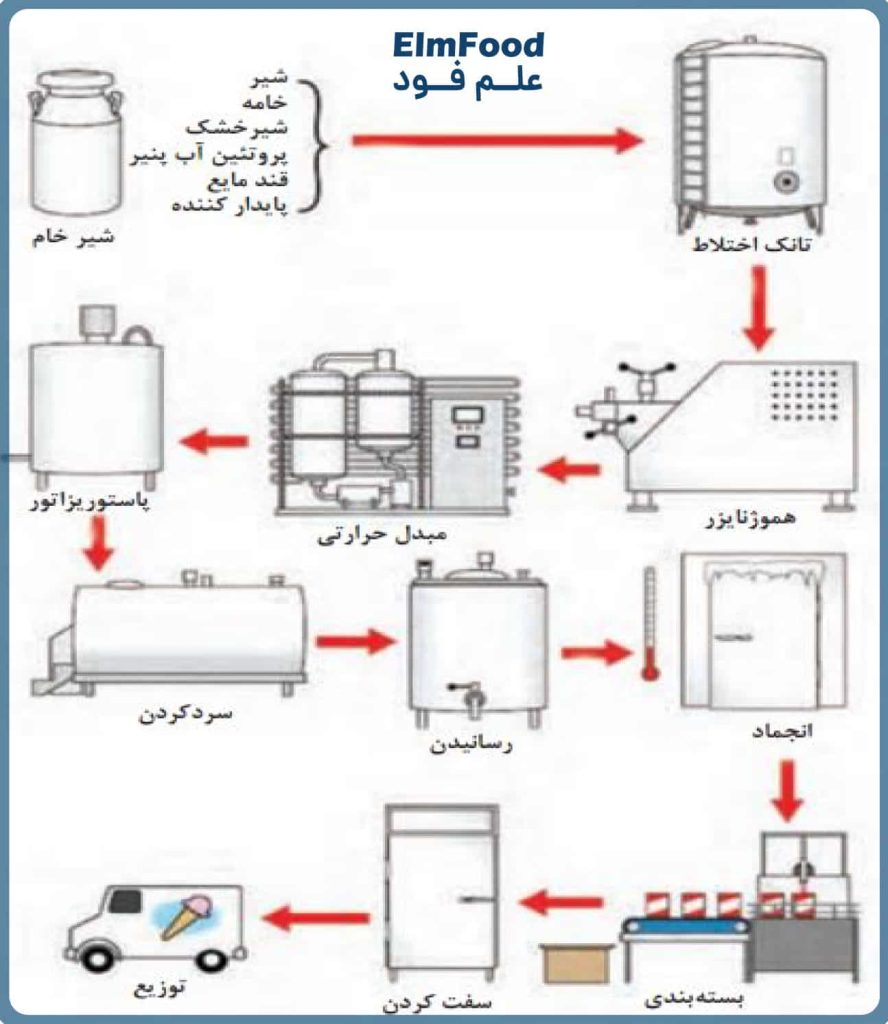

آماده سازی ترکیبات اولیه

در اولین مرحله از تولید بستنی در کارخانه، باید ترکیبات اولیه و اصلی آن آماده شود. ترکیبات بستنی شامل موارد زیر است:

- چربی

- مواد جامد غیرچربی

- چربی

- آب

- شکر

- مواد امولسیون کننده

- پایدارکننده

- طعم دهنده

- رنگ دهنده

چربی

چربی یکی از ترکیبات بستنی است که تا حدود ۱۲درصد حجم بستنی شیری را شامل میشود و از چربی شیر یا چربی نباتی تشکیل شده است. در این صورت میتوان از شیرکامل، خامه، کره یا روغن کره به این منظور استفاده کرد. ممکن است مقداری یا تمام چربی شیر را با چربی نباتی مانند روغن سویا، روغن کلزا و روغن آفتابگردان جایگزین کرد. استفاده از روغن نباتی موجب تغییر رنگ و مزه کمی در بستنی میشود که درصورت افزودن مواد طعم دهنده و رنگ دهنده به سختی قابل تشخیص است. در بعضی کشورها، استفاده از چربی نباتی در تهیه بستنی ممنوع است.

مواد جامد غیر چربی

مواد جامد غیرچربی را پروتئین ها، لاکتوز و نمک های معدنی تشکیل میدهند که به صورت شیرخشک بدون چربی استفاده میشوند. مقدار ماده جامد غیرچربی باید همواره نسبت مشخصی با چربی داشته باشد. در بستنی هایی که حاوی ۱۲ درصد چربی اند، مقدار ماده جامد بدون چربی باید ۱۱ تا ۱۱.۵ درصد باشد.

شکر

از دیگر ترکیبات بستنی شکر است که به منظور تنظیم ماده جامد مخلوط بستنی و بخشیدن طعم شیرین به آن از شکر استفاده می کنند. مخلوط بستنی اغلب حاوی ۱۰ تا ۱۸ درصد شکر هستند و انواع مختلفی از قندها مانند نیشکر، چغندر، گلوکز و لاکتوز و یا مخلوطی از لاکتوز و فروکتوز استفاده میشود. شیر غلیظ شده شیرین هم به دلیل اثر شیرین کنندگی و افزایش ماده جامد غیرچربی در تولید بستنی به کار میرود.

مواد امولسیون کننده

این مواد باعث میشوند تا بستنی به صورت یک امولسیون پایدار شود. زرده تخم مرغ یک ماده امولسیون کننده شناخته شده است که از قدیم در تهیه بستنی به کار میرفته است. ولی امروزه به خاطر گرانی و اثری کمتر از انواع مواد امولسیون کننده متداول، استفاده چندانی ندارد.

امولسیون کننده های مورد استفاده در ترکیبات بستنی را میتوان به ۴گروه تقسیم کرد:

- استرهای گلیسیرین

- استرهای سوربیتول

- استرهای قندی

- استرهایی دیگر

مقدار این مواد در مخلوط بستنی اغلب ۰.۳ تا ۰.۵ درصد حجم مخلوط است.

مواد پایدارکننده

مواد پایدارکننده از دیگر ترکیبات بستنی هستند. این مواد زمانی که در یک محیط مایع مثل آب پخش میشوند با مولکول های آن ترکیب و متصل خواهند شد. در نتیجه ماده پایدارکننده شبکه ای را تشکیل میدهد که از حرکت آزادانه مولکول های آب جلوگیری میکنند.

دو نوع پایدارکننده موجود است:

- گروه پروتئینی

- ژلاتین

- کازیین

- آلبومین

- گلوبولین

- کربوهیدرات

- هموسلولز

- کلوییدهای دریایی

مقدار مواد پایدارکننده اغلب به میزان ۰.۲ تا ۰.۴ درصد حجم مخلوط بستنی است.

مواد طعم دهنده

متداولترین طعم ها:

- وانیل

- شکلات

- توت فرنگی

- میوه های خشک

این مواد از ترکیبات بستنی در مرحله مخلوط کردن اضافه میشوند اما درصورتی که مواد طعم دهنده به شکل قطعات و تکه های بزرگ وجود داشته باشند، میتوان آنها را بعد از انجماد مخلوط اضافه کرد.

مواد رنگ دهنده

این مواد ظاهر جالب توجه ای به بستنی میدهند و رنگ میوه هایی را که به آن افزوده شده اند، بهبود می بخشند. مواد رنگ دهنده به صورت غلیظ شده اضافه میشوند و باید از نوع مجاز باشد برای مثال میتوان از رنگدانه های طبیعی استفاده کرد. همچنین باید بهداشتی و سترون باشند.

مرحله دریافت

اغلب مواد خشکی که در مقادیر کم استفاده می شوند (پودر سرم شیر، پایدار کننده، امولسیون کننده، پودر کاکائو و غیره) در کیسه یا پاکت تحویل داده می شوند. شکر و شیر خشک در ظروف بزرگ به کارخانه رسیده و در تانک های ذخیره با هوای فشرده نگهداری می شوند. امروزه این مواد در حجم زیاد، در کیسه های بزرگ تحویل داده می شوند، که به وسیله ماشین های مخصوص تخلیه می شوند.

در این مرحله از خط تولید بستنی، مواد مایع(شیر، خامه، شیر غلیظ شده، گلوکز مایع و چربی نباتی) اغلب به وسیله تانکر به کارخانه ارسال می شوند. فراورده های شیر باید قبل از این خنک شده باشند (در حدود ۵ درجه سانتی گراد) شیر غلیظ شده شیرین، گلوکز و روغن نباتی باید در حرارت به نسبت بالا (۳۵-۳۰ درجه سانتی گراد) نگهداری شوند، تا ویسکوزیته مناسب را برای پمپ کردن حفظ کنند. چربی شیر به شکل روغن کره یا قطعات بزرگ کره تحویل داده می شود، که ابتدا ذوب شده و سپس به طرف تانکرهای ذخیره هدایت می شود.

توزین و مخلوط کردن ترکیبات بستنی

در این مرحله از تولید بستنی در کارخانه، تمام مواد خشک باید وزن شوند. مواد مایع را می توان توزین کرد، یا حجم آنها را اندازه گرفت. دقیق بودن مقادیر مواد متشکله ترکیبات بستنی اهمیت زیادی دارد، زیرا صرف نظر از گران بودن اکثر این ترکیبات، این امر در کیفیت محصول نهایی نیز موثر است. در این مرحله از خط تولید بستنی، ابتدا مواد مایع به تانک توزین کننده اضافه می شوند و یکی بعد از دیگری توزین شده و اوزان یادداشت می شوند.

مواد خشک نیز به ترتیب بعد از توزین و یادداشت وزن آن ها وارد دهانک مخلوط کننده شده و با مایع موجود در تانک مخلوط می شوند. با پاشیدن پودر به صورت پراکنده و پخش شده توسط یک دهانک که نزدیک محل خروج ماده خشک قرار دارد، از کلوخه شدن مخلوط جلوگیری کرده و موجب می شود که ورود پودر به تانک به صورت یکنواخت انجام شود. با گردش مخلوط در داخل تانک به صورت دورانی، هوا نیز خارج می شود. گردش مخلوط ممکن است از بین یک واحد تبادل حرارتی صفحه ای نیز صورت گیرد، که در ضمن اختلاط مخلوط گرم می شود.

مخلوط کردن ترکیبات بستنی

در این مرحله از خط تولید بستنی، مواد تشکیل دهنده بستنی در یک تانک مخصوص که مجهز به هم زن است مخلوط می شوند. ترتیب اضافه کردن مواد مختلف به تانک به دما و میزان حلالیت آنها بستگی دارد. در طی مخلوط کردن، مواد متشکله از یک واحد تبادل حرارت صفحه ای عبور کرده و گرم می شوند. این امر موجب تسهیل در اختلاط مواد مایع و جامد می شود. مخلوط یکنواختی که دارای دمای ۵۰ تا ۱۰ درجه سانتی گراد است، به طرف واحد پاستوریزه کننده هدایت می شود.

یکنواخت کردن گویچه های چربی

در مرحله چهارم از خط تولید بستنی، مخلوط بستنی به طرف تانک تراز می رود و از آنجا به طور یکنواخت به سوی واحد تبادل حرارتی جریان پیدا می کند که در آنجا حرارت اولیه ای حدود ۷۵-۷۳ درجه را کسب کرده و سپس چربی آن در یک یکنواخت کننده چربی در فشار بالا همگن میشود. هدف از هموژنیزاسیون چربی ایجاد یک حالت امولسیون ثابت چربی و یکنواخت کردن اندازه گویچه های چربی است. مخلوطی که هموژنیزه شده، دارای قابلیت زدن خوب مخلوط بوده و بافت آن ویژگی بهتری را در زمان نگهداری خواهد داشت.

پاستوریزاسیون بستنی

بعد از همگن شدن گویچه های چربی، در این مرحله از خط تولید بستنی، مخلوط به طرف واحد تبادل حرارت صفحه ای برگشته و به مدت ۱۵ ثانیه در دمای ۸۵-۸۳ درجه سانتی گراد پاستوریزه و سپس خنک شده و به سوی تانک های مخصوص رسیدن پمپ می شود.

پاستوریزاسیون ترکیب بستنی باعث از بین رفتن میکروب های بیماریزا و کاهش قابل ملاحظه تعداد میکروب های غیربیماریزای عامل فساد میشود و به این ترتیب سلامت مصرف کنندگان را تضمین میکند. مخلوط بستنی، ویسکوزیته بالایی دارد، مواد جامد موجود در آن به ویژه چربی ها نیز اثر حفاظتی روی میکروبها دارند. بنابراین پاستوریزاسیون در خط تولید بستنی صنعتی در دمای بالاتری نسبت به شیر انجام میشود. پاستوریزاسیون علاوه بر نابودی میکروب ها دارای مزایای زیر نیز است:

ـ برهمکنش بهتر چربی و امولسیفایر؛

ـ کمک به آبگیری هیدروکلوییدها؛

ـ افزایش ویسکوزیته مخلوط به سبب دناتوره کردن پروتئینها؛

ـ غیرفعال شدن آنزیم لیپاز و بهبود طعم و بافت.

رسیدن مخلوط

در این قسمت از خط تولید بستنی، مخلوط به مدت ۶-۳ ساعت در تانک های رسیدن نگهداری می شود، تا این که چربی موجود در آن به حالت تبلور در آمده و پروتئین و پایدار کننده ها جذب آب شوند. این مرحله از تولید بستنی در کارخانه به قوام آن بهبود می بخشد.

تانک رسیدن مجهز به هم زن بوده که به آهستگی مخلوط را به هم می زند. اگر تانک در حرارت معمولی نگهداری می شود، باید دارای پوشش دو جداره برای خنک کردن مخلوط (۵ درجه سانتی گراد) باشد. بهتر است از اطاق های سرد (۲-۱ درجه سانتی گراد) برای نگهداری تانک استفاده شود، در این صورت نیازی به دو جداره بودن آن نیست. مزایای رسانیدن مخلوط در این مرحله از تولید بستنی صنعتی شامل موارد زیر است:

- جذب آب توسط هیدروکلوییدها و پروتئینها

- کریستاله شدن گلبول های چربی

- جذب پروتئین ها و امولسیفایرها بر روی گلبولهای چربی

افزودن مواد طعم دهنده و رنگ دهنده

هنگام تولید بستنی، افزودن ترکیبات طعم دهنده با توجه به نوع آنها در ۳ مرحله خط تولید بستنی انجام میگیرد.

ـ مرحله اول هنگام فرمولاسیون و اختلاط است که معمولا پودر کاکائو و قهوه در این مرحله اضافه میشوند. به این ترتیب این مواد کاملا یکنواخت پخش میشوند و به دلیل انجام عمل پاستوریزاسیون بعد از آن، میکروبها از بین میروند.

ـ مرحله دوم در تانک طعم دهی، درست قبل از انجماد است. این تانکها مجهز به سیستم همزن بوده و باعثپخش یکنواخت مواد در مخلوط میشوند. انواع طعم دهنده هایی مانند وانیل، عصاره میوه ها، پوره میوه ها مانند موز را در این مرحله اضاففه میشوند.

ـ مرحله سوم قبل از بسته بندی است. تکه های میوه، شکلات و انواع مغزها را در این مرحله اضافه میکنند.

انجماد مخلوط بستنی

انجماد یکی از مهمترین مراحل تولید بستنی صنعتی است که کیفیت، درجه مطلوبیت و راندمان

محصول نهایی بستگی به آن دارد. در طی انجماد هرچه تعداد کریستال های یخ تشکیل شده بیشتر و اندازه آنها

کوچکتر باشد کیفیت محصول نهایی بهتر خواهد بود.

هرچه انجماد سریعتر انجام گیرد کریستال های کوچکتری تولید میشوند. افزایش تعداد کریستال ها بستگی به

دمای مخلوط و همچنین هسته های کریستالی ایجاد شده دارد. وجود پروتئین و چربی باعث افزایش هسته های

کریستالی میشود.

انجماد بستنی به روش مداوم

فریزرهای از نوع مداوم دارای دو عمل هستند:

- به هم زدن مقدار مشخص و کنترل شده ای از هوا در داخل مخلوط

- انجماد آب محتوی مخلوط به شکل بلورهای کوچک یخ

در این مرحله از خط تولید بستنی، مخلوط به داخل استوانه ای که دو جداره بوده و به وسیله آمونیاک سرد می شود، پمپ خواهد شد. فرایند انجماد بسیار سریع بوده و یک لایه از مخلوط بستنی منجمد شده در روی دیواره استوانه تشکیل می شود که به طور مداوم توسط یک چاقوی در حال گردش تراشیده شده و به داخل استوانه می ریزد.

مقدار مورد نیاز هوا پیوسته در زمانی که بستنی در فریزر مالش داده می شود، وارد استوانه شده و با آن مخلوط می شود. این عمل قوام و بافت بستنی را بهبود می بخشد. بستنی باید در موقع خروج از فریزر دارای برودت ۱- تا ۹- درجه سانتی گراد، با توجه به نوع بستنی (چوبی، قیفی، لیوانی یا بسته بندی مصرف کننده) باشد. .

قالب گیری و بسته بندی

در آخرین مرحله از خط تولید بستنی، بعد از ترک فریزر و افزودن مواد طعم دهنده (در صورت استفاده) بستنی به طرف واحد قالب گیری و پر کردن راهنمایی میرود. در این مرحله به صورت بسته های بزرگ، به شکل مکعب مستطیل با اندازه های ۱لیتری، ۰.۵لیتری و .. یا به صورت قیف و لیوان و به صورت بستنی چوبی بسته بندی می شود.

این مقاله رو از دست نده: دستگاه میلکواسکن|اتوانالایزر شیر|دستگاه لاکتواستار

انجماد و سخت شدن بستنی چوبی عمیق تر است زیرا این فراورده قوام نهایی را با قالب ها به دست آورد، سایر اشکال بستنی قبل از نگهداری در سردخانه باید برای انجماد عمقی در تونل های سخت شدن بستنی قرار داده شوند.

تولید بستنی چوبی

بستنی چوبی در دستگاه های خاصی بسته بندی می شود، که دارای محفظه ای منجمدکننده برای قالب گیری آن است. قالب ها در یک محلول نمکی قرار دارند که دارای برودت -۴۰ تا -۴۲ درجه سلسیوس است. بستنی از فریزرها به صورت منجمد وارد محفظه ها شده و در آنجا سخت تر می شود و سپس به هر قالب یک دسته چوبی وارد می شود.

تکنولوژی تولید بستنی پروبیوتیک

میان فراورده های لبنی حاوی کشت پروبیوتیک، بستنی پروبیوتیک و دسرهای منجمد تخمیری از اقبال زیادی برخوردار هستند. بستنی به دلیل داشتن ماده خشک بالا و pH خنثی، ماده غذایی مناسبی برای کشت پروبیوتیک ها بین مصرف کنندگان است.